包括闭式、闭塞精锻成形技术、流动控制成形技术、中空分流精锻成形技术、多工位精锻成形技术、冷温/热冷复合精锻成形技术、模具技术等。适用于汽车、航空航天、机械、军工等行业各类复杂零件的制造。冷锻件精度可达IT7-8级。对于提高生产效率、零部件质量、制造精度、减轻装备以及零部件重量、节能节材环保等方面发挥着越来越重要的作用。

采用热-冷复合精锻工艺技术,可得到接近冷锻的尺寸精度和表面质量的锻件,同时能减少工序,降低成形力。尤其对于大规格尺寸齿轮,可以降低生产成本,实现齿面免加工。

温锻温度通常为750℃。可获得接近冷锻的精度。材料屈服应力比冷锻约下降1/3,显著减小模具应力。可提高材料变形程度,减少工序和中间处理次数。可应用于冷锻难于加工的材料或尺寸更大的零件。配合多工位精锻技术应用,可实现如汽车等速万向节轴套类零件、大模数齿轮等零件的自动锻造生产。

1)辊锻工艺技术ROLL FORGING PROCESS TECHNOLOGY

采用数值模拟与实现相结合的方法,开发出精密成形辊锻工艺,使材料利用率提高10%-20%。成形和制坯辊锻技术已广泛应用于汽车锻件制造,为企业创造了巨大的经济效益。

楔横轧是高效精密成形阶梯轴类锻件和其他杆类和复杂锻件预制坯的先进成形方法。生产效率是其它成形方法的1.5倍以上,材料利用率有较大提高,模具寿命延长。已广泛应用于汽车制造业及工具制造等领域。

三辊斜轧是使用三个间隔120°分布的锥形轧辊对轧件进行轧制。轧辊环绕轧件公转,从而它们的内表面形成一个锥形的变形区,由于轧辊倾斜布置,在它旋转的同时使轧件产生进给运动并通过变形区,因而不需要咬入及导向装置。新葡萄娱乐注册三辊斜轧技术及装备以其投入少、流程短,适宜小批量、多品种、多规格的高精度管、杆类零件制造。我所开发的三辊斜轧技术及装备已应用于航空航天领域。

摆动辗压是以连续的局部变形代替普通锻造工艺的整体变形,辗压力仅是普通锻压工艺的1/10-1/20。摆动碾压能够使锻件毛坯变形均匀,金属纤维流动合理,加工摆碾过程中的加工强化,提高了成品零件的机械强度,且加工精度和表面质量得到改善。采用冷摆碾压工艺可以生产带轴法兰、新葡萄娱乐注册端面齿轮、锥齿轮、差速器行星、半轴齿轮、齿条、变速箱同步齿圈、离合器盘毂、起动棘轮、端面凸轮等产品。

针对无内胎钢车轮,确定了无焊缝、变截面无内胎钢车轮的辗-旋复合成形技术开发路线,并成功应用于生产。

北京机电研究所自主开发的“卡车冲焊半轴套管和石油钻杆接头精密闭式挤压生产新工艺”,获得国家发明专利1项,实用新型专利2项。技术优势:采用先进的闭式挤压成形技术。工艺过程稳定,产品纤维流线合理,内在与外在质量均好,加工余量少。无锻造飞边,锻件材料利用率可达到96%以上。生产流程短,投资减少。

国家科技重大专项。通过对大口径厚壁无缝钢管挤压成形共性技术的研究,解决了第三代核电站耐高温高压大口径厚壁钢管的制造难题,成为大锻件行业的标志性成果。配合3.6万吨垂直挤压器的应用,填补了我国大口径厚壁长管件挤压工艺与质量控制技术的空白,为超(超)临界火电、第三代核电发电设备等行业提供高品质大口径厚壁无缝钢管,促进我国大口径厚壁无缝钢管制造技术的跨越式发展。

流动控制成形技术是在金属塑性成形过程中,在材料容易流动的部位施加额外的阻力,以控制材料的流动速度与分布,从而获得需要的锻件。技术特点:可精确控制金属材料的非均匀塑性流动,实现更加复杂的零件的精密成形;可有效避免折叠、不充满等缺陷的产生,使金属流线连续致密,提高锻件产品的机械性能;可使锻件表面更加光洁,尺寸精度更高,公差可达到IT8-9级。

北京机电研究所是国内最早从事超塑性研究的单位之一。近四十年来,对Al、Ti、Mg、Zn、Ni、复合材、金属间化合物、钢等超塑材料、变形机理、力学性能及成形设备等方面进行了系统研究。承担的国家“04”重大专项,致力于将超塑性研究成果扩展至快速热成形领域,为汽车轻量化产品制造创出新路。研究成果已广泛应用于航天、航空、机械、电子、纺织、化工、交通、工艺美术行业。

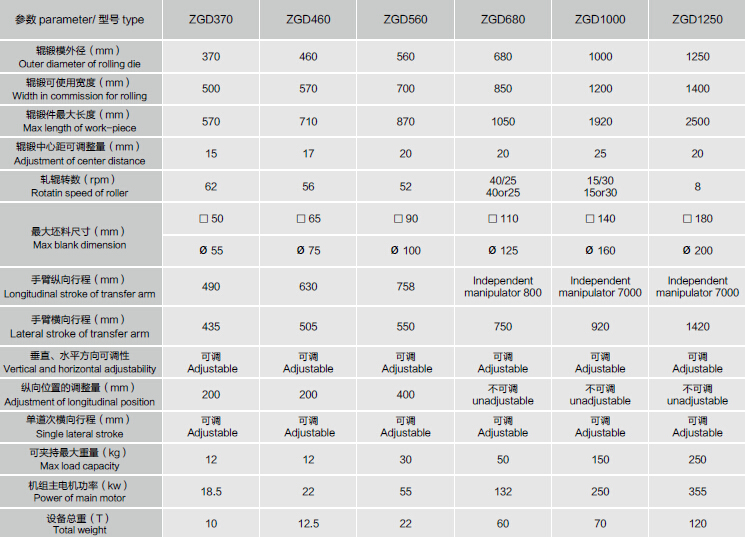

ZDG系列自动辊锻机,是在引进EUMUCO公司技术的基础上,经过不断优化改进发展而成的系列产品。该产品与我所配套提供的成形辊锻、制坯辊锻工艺、模具及联线技术,可广泛应用于汽车、拖拉机、能源、手工工具等行业。特别是汽车前轴、连杆和汽轮机叶片等零件的生产中,已建成的几十条生产线产生了很大的经济效益和社会效益。

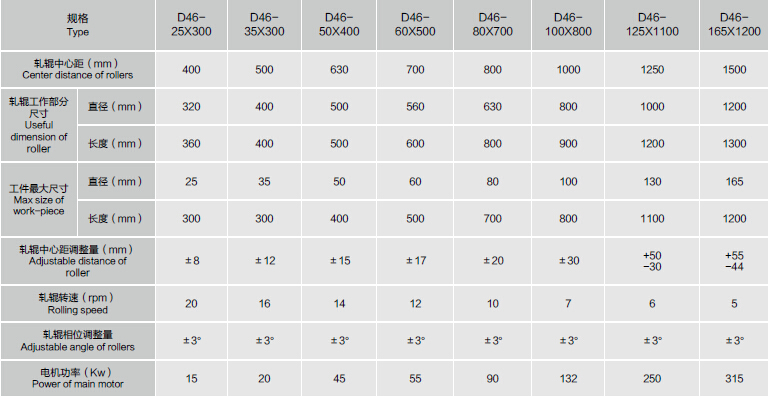

35%,模具寿命提高10倍以上,是轴类锻件成形与复杂锻件预制坯的先进工艺。在汽车变速箱轴类件、连杆、曲轴预制坯上得到广泛的应用。已经在国内建成多条生产线并向美国、韩国等国家出口。整体式高刚度精密楔横轧机具有结构紧凑、调整方便、适用于自动化锻造生产线等优点,属达到国际先进水平的新型锻压设备,中心距1500mm的世界最大规格楔横轧机已投入使用。

常规热模锻造\ 精密锻造\ 闭塞锻造\ 镦粗\ 挤压\ 精整\ 校正及切边 适合建设精密锻件自动生产线

.jpg)

单个机器人可完成多个加工工序;24小时连续运转;在噪声、污染和高温环境中设备运营的高度可靠性;防护等级为IP67的中央钳臂;承载范围

可以实现多工位操作,方便与机械手和其他设备组成自动化锻造线. 配置强力上下顶出机构,顶杆可灵活配置。

9. 具有润滑监控、吨位监控(进口品牌)、轴温监控、故障显示、曲轴转角检测和系统运行状态显示等功能。主要参数:

其技术为北京机电研究所自主开发。主机整体框架式高刚性结构,使用独有的内阻尼静压导轨技术或改进的八面导轨技术,导向精度、导向系统性能及寿命优于进口同类产品;带有模具保护功能,防止模具被模具间异物损坏;具有快速上模机构,配备卷料或条料自动送料装置。

翅片一般采用成卷的铝箔经开卷、油浴、(冲孔)、齿形冲弯、裁断、码垛等工步组成的流水线生产,再经清洗、钎焊等工艺后制作成为热交换器热传导元件。生产复杂翅片的核心工艺是齿型冲弯,在铝箔上连续冲弯出齿高3-12mm、齿宽0.85-4.2mm的正反齿型,且两排齿之间形成半波位差,工艺比较复杂,精度要求高。

设备功能:自动数控系统、自动开料放料系统、自动抹油系统、自动润滑系统;

Automatic production line of Aluminium Alloy control arm

AUTOMATIC FORGING LINE FOR STEERING KNUCKLE OF HEAVY TRUCK

DIE FORGING-ROLL FORGING COMPOSITE TECHNOLOGY AND EQUIPMENT

LARGE CRANKSHAFT FORGING AUTOMATION PRODUCTION LINE

AUTOMOTIVE ALUMINUM PARTS FORGING PRODUCTION LINE